板金加工自動化で確認すべき安全対策

株式会社小森安全機研究所 営業部 主任 渡辺鷹人

昨今、ビッグデータ、AI、lOTなどの普及により、人間の営みが大きく変化してきている。巷間では「第4次産業革命」とも称されており、この変革の波は板金加工の現場においても自動化という形で訪れてきている。板金加工を自動化する利点として、生産性の向上、人手不足の解消、人材育成の負担軽減などが挙げられるが、本稿では安全面に焦点を絞り、板金加工の自動化によってもたらされる安全性の向上と、それにあたり確認すべき事項について考察するものである。

安全対策としての見える化

まず、安全対策を検討する前に「見える化」を図ることが肝要である。本稿で述べる見える化の対象は加工設備と加工工程である。加工設備の見える化とは、すなわち設備の稼働状況(稼働中か停止中か休止中か)と、安全装置の状態(有効か無効か)を人間が一目で瞬時に判断ができる措置のことである。たとえば、見える化がなされていない場合、夕レットパンチプレスが休止中であるのに誤って可動部へ立ち入って稼働再開時に挟まれてしまうことや、プレスブレーキによる曲げ加工中に安全装殼が無効であるのに有効であると錯誤して金型に指を潰されてしまうことも考えられる。加工設備の見える化にあたってはシグナルタワーやブザーなど、誰しもが判断できる形で施すのが得策である。当世では高齢者、障害者、外国人など労働者の種類も多様化しているため、各労働者の多様な性質に配慮した見える化措置が望まれる。次に加工工程の見える化であるが、これはリスクアセスメントの実施により、加工現場に存する危険性、有害性を労働者へ周知する方法が良計である。

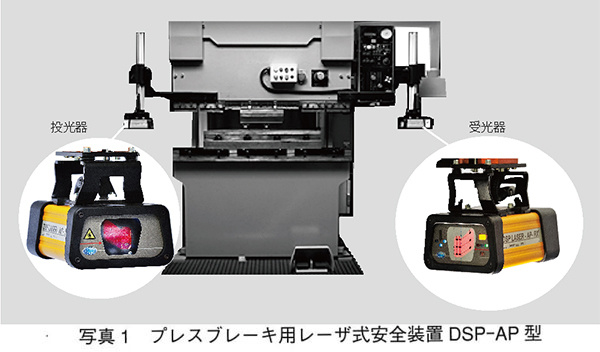

製造業におけるリスクアセスメントは現行法規上、未だ努力義務と位置づけられている(労働安全衛生法第28条の2)。しかしこれの実施は、作業主任者や安全管理者のみならず、加工に携わるあまねく労働者が、加工工程内のどこに、どれほどのリスク発生要素が存するかの理解に非常に意義のあるものである。杓子定規な方法で設備の安全対策を施したとしても労働者の安全意識が乏しければ、依然として労働災害発生リスクは消え去らないであろう。プレスブレーキの安全対策を一例として挙げても、安全囲い、プレスブレーキ用レーザ式安全装置、プランキング機構付き光線式安全装置などと種類もさまざまである。加工工程を考慮せず作業者の認識が浅いまま高額な安全装置を導入しても、無効化して作業に臨むこともあり、労働災害が発生する事例が少なくない。法規で定められた安全対策を実施することがまずは根幹ではあるが、事前のリスクアセスメント実施により、設備のみならず工程をも考慮した上で、リスク発生要素と優先順位を検討した丹前対策を実施することが望ましい。

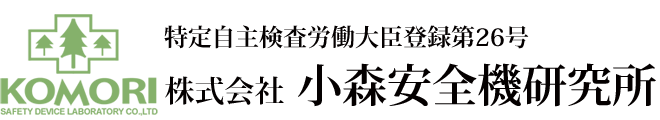

自動化の段階

自動化段階別の安全対ll

当安全装置は設備停止時、または、ラム低速時および開口時に人間の身体の一部が危険限界内に侵入することを許容しつつも、ラム高速時に侵入した場合は設備を非常停止させるものである。ただし、ラム低速時に侵入した場合、安全装置は無効となっているため、当状況による労働災害発生有無は作業者個人の認知・判断能力に委ねられる。また、段階1は段階Oと大きな差異はないように思われるものの、段階1への引き上げは安全性の向上にも有用である。たとえば、プレスブレーキ用材料追従装置(写真2)を導入した場合、曲げ加工時に跳ね上がった材料により顔面を強打する、跳ね上がった材料とラム端面に手指を挟まれるなどのリスク回避が見込まれる。

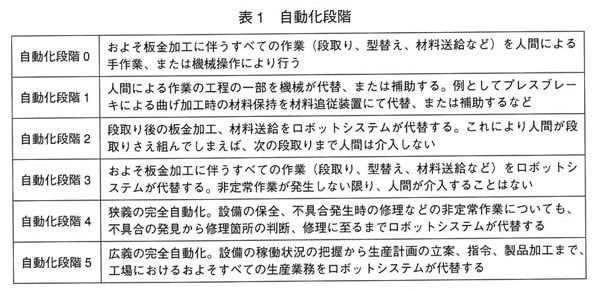

さて、前述の段階O、1では、加工工程を考慮した上で法規に則った安全対策を実施したとしても、労働災害発生リスクは依然として存在し、これを低減する措置として更なる自動化措置が望まれる。段階を2以降へ引き上げることにより、作業者が加工中に身体の一部を挟まれるリスクは大幅に低減される。ただし、これにより今度は自動化を担うロボットによる挟まれ・巻き込まれなどの災害が起こり得るため、自動化した設備ラインそのものを安全榾またはエリアセンサで囲むことが求められる。

段階2は人間による介入(段取り、保全など)を完全には排除し得ないため、従前通り設備の危険限界への侵入を防護する安全対策が必要である。タレットパンチプレス、レーザ加工機においては既に危険限界(レーザ曝露個所を含む)への固定ガードが施されていることが多いものの、可動テーブルなどの挟まれ・巻き込まれ災害を防ぐため、安全楫(写真3)やエリアセンサ(写真4)による安全対策が平成23年の労働安全衛生規則の改正よりに義務化された(労働安全衛生規則第108条の2)。

レーザ加工機においては、レーザ遮光に特化した安全柵(写真5)の導入も有用である。段階3は、定常作業中の安全化は担保されるものの非定常作業時の安全は担保されないため、段階2と同様の安全対策が必要である。

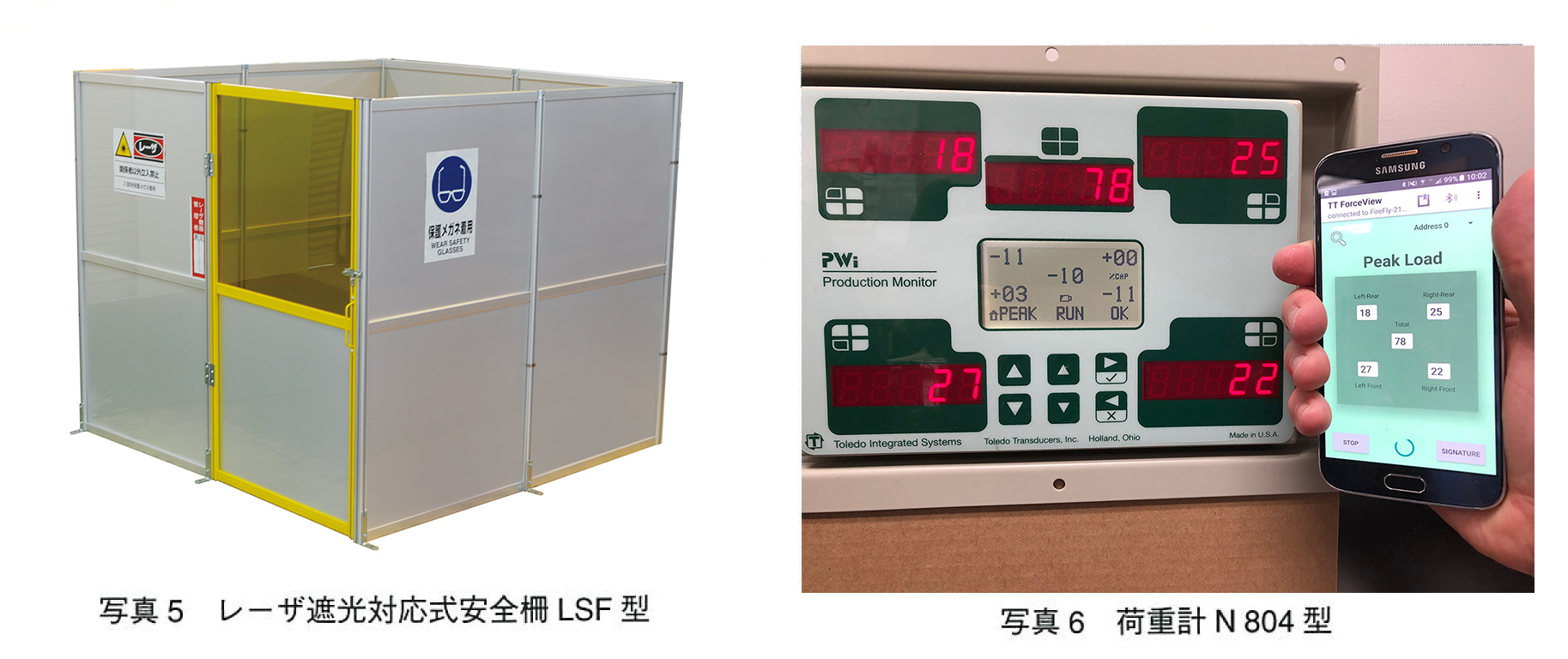

最後に段階4、5であるが、安全という観点からは、段階4となった時点で完全自動化がなったと見做すことができる。ただしこれは未だ成長過程にある分野である。保全については既に稼働設備の情報をlOTにより一括管理するシステムが普及している。

これは不具合情報を設備メーカーと共有し、不具合箇所の特定を助けるシステムである。また、プレス加工時の実荷重を数値化し、設定された同値(上限値および下限値内の許容値)に満たない、または超えた場合に警告や非常停止をかける荷重計(写真6)も保全に資するものである。ただし、上記システムはあくまで不具合個所の推定に資する情報を提示するに留まり保全業務を一身に担うものではないため、最終的な判断および修理は人間に委ねられることになる。しかれども段階4の導入可能性は狭義の完全自動化の実現にも繋がり、危険源からの隔離または停止方策による安全化を成すことが可能となるため、当分野の成長は今後とも注視していく必要があるだろう。

ロボットシステムの安全対策

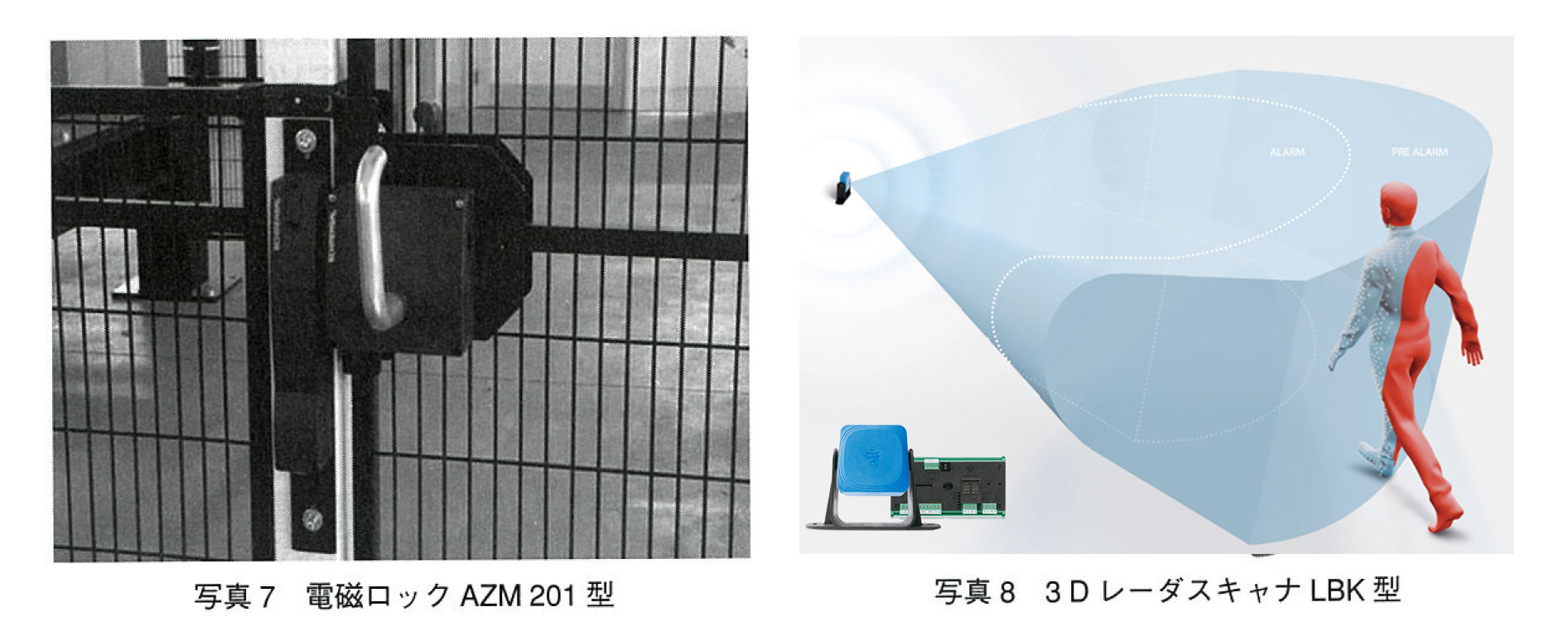

安全柵へ扉を設置した場合、設備稼働中の人間の侵入を防止するために電磁ロック機構を設けることが必要である。当機構は設備稼働中に自動的に靡を施錠する機構であり、また、施錠しない場合は靡か閉まっていなければ設備が稼働せず、扉が開けられたら非常停止をする機構である。注意点として、扉を施錠する制御とした場合、扉の内側(設備側)からは開けられるよう緊急脱出ハンドルを設けることが必要である。また、扉を開けた際に非常停止をする制御とした場合は、設備の急停止時間をも考慮した安全距離(後述)を算定する必要がある。これは安全柵の代わりにエリアセンサを設置した場合も同様で、設備が完全停止する前に侵入者が被災することを防ぐためである。加えて抑えておくべき要点として、安全距離と無効化防止措置、居残り防止措置の3点が挙げられる。安全距離については榾の隙間から、または榾を乗り越えて身体の一部が危険限界に到達しないよう、柵の高さ、隙間、柵と設備間の距離を考慮することが求められる。安全距離算定の詳細については日本産業規格(JIS B 9711 : 2002、JIS B9718 : 2013、JIS B 9715 : 2013)を参照されたい。無効化防止措置としては、電磁ロック機構を人間が容易に無効化できないよう防止する措置をいう。

従前の電磁ロック機構はプラグ式やリミットスイッチ式が主流であったが、これらは作業者が段取り時などの煩雑さを忌避し、無効化した上で柵内部へと侵入することが多く見受けられた。

これを防止する措置としては電磁ロックを物理的に人間の干渉が及ばない場所へ設置する方法もあるが、電磁ロック本体とアクチュエータをそれぞれ紐付けし、特定の組合せでないと制御できない方式(写:真7)のものを採用することが主流である。

最後に居残り防止措置であるが、これは先に示した安全対策を施したとしても、発生可能性を拭いきれない労働災害に抗する手段である。すなわち、段取り、または保全作業の際に設備内へ居残った作業者を第三者が識別できずに設備を起動させることを防ぐ措置である。往時の居残り防止措置としては光学式のレーザスキャナで危険領域内を監視することが主流であった。ただしレーザスキャナは粉塵などに光が遮られることにより設備を停止させてしまう現象が発生することがあるため、粉塵などの飛び交う加工現場では電波を用いたレーダスキャナ(写真8)による居残り防止措置が有用である。これは電波により動作物と静止物を判断するため、粉塵や切り粉などの影響を受けずに危険領域を監視することが可能な安全レーダシステムである。

☆ ☆

「先ず隗より始めよ」。これは春秋戦国時代の中国で、人材不足に悩む昭王に臣である隗が献言した言葉である。凡庸な自分(隗)を重く用いれば、優秀な人材が自ずと集まってくるでしょうという故事だが、これは令和の日本にも通じるものがある。「先ず安全より始めよ」。当世では製造業の人手不足が深刻化しているといわれているが、事業者がかけがえのない労働者の身命を守る姿勢を、「安全」により示すことができれば、当業界に再び人材を誘引することができるのではないだろうか。

|

|---|

| 2021年2月 「プレス技術」 |

| 「板金加工自動化で確認すべき安全対策」 |