「プレス現場の災害防止 最終回」

災害分析とリスク評価

(株)小森安全機研究所 山田輝夫 (山田労働安全コンサルタント事務所 代表)

日本のものづくりは世界のなかでも固有の産業として認識されている。しかし、その一方で安全に対する考えは、先進国であるにもかかわらず、残念ながらあまり高いレベルとはいえない。安全に対して、産業機械は国内向けと諸外国向けのダブルスタンダード、トリプルスタンダードをもつに至っている。折りしも、世の中はグローバル化を迎え、人、物の流動化現象は国境を越えて起きており、プレス業界に至っても避けられない状況下にある。特に国際化のなか安全に対する国際安全規格への取組は、もはや製造業、プレス加工業において無視できないものになっている。国内では関係法の整備が進み、機械における包括的な安全基準の通達、労働安全衛生マネジメントシステムの告示、国際安全規格IS012100のJIS化など、安全に対して、さまざまな取組みが行われている。しかし、現実にはその導入が遅れており、早急な対応が待たれる。そこで今回は、今後のプレス加工における安全管理と、その導入について述べることにする。

1.災害分析と今後の安全管理

4月号でも述べたように、プレス災害は全体的に減少したが、手指を切断・挫滅してしまう事故は、明らかに増加傾向にある。昭和53年にプレスの構造規格が施行されて、すでに30年余りが経過しようとしている。本来なら、急停止機構、一工程一停止機構をもつプレス機械であり、何らかの安全措置の設置が容易なはずである。一方、災害分析をみると、災害原因のほとんどが安全装置に関係したものであり、安全装置が機能していなかった、安全装置が設置されていなかった、などが原因である。長くプレス現場をみていて、安全、危険に対する認識はその根本原因まで理解がされていたのだろうかと疑問が残る。今後は、ますますハイテク化されるプレス機械の安全性よりも、その危険性をきちんと認識する必要がある。機械構造の理解、金型の構造、プレス加工の問題点、人の技能の問題などトータル的にみなければならない。それぞれに危険な要素をもっており、安全装置だけではないと思われる。また一方、プレス機械は昭和53年以来、特定自主検査が法的な規制のもとに行われてきたが、本来の主旨が薄れ、プレス機械のリスク回避になることなど忘れかけてしまっている。この特定自主検査では、補修が必要な箇所、安全上問題点のあることの指摘がされており、この制度をうまく活かすことでリスク回避につながると考えられる。

2.プレス機械のリスク評価とは

の成績表に記載されるので、それら‘をそれぞれの社内基準に基づきリスク評価をすることで、ある一定のリスクの回避ができると考える。リスクとは危険であり、リスクアセスメントとは危険を評価することである。

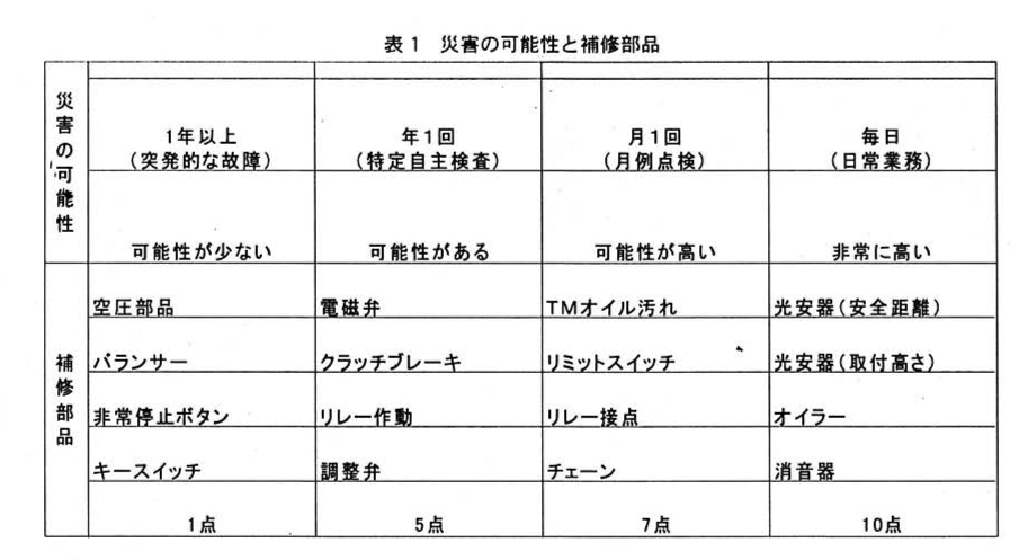

その一例を紹介する。表1にフリクションプレスにおける特定自主検査で、指摘を受けた補修部品を示す。補修部品はプレス機械の構造または作業性から災害の可能性を別々にグループ分けする。たとえば、光線式安全装置の安全距離の点検は、日常作業で災害を被る可能性が高く、下段に点数を割り振り、10点とした。それぞれの修理部品を区分けしたなかで点数を付けるが、これらのグループ分け、点数の付け方はプレス機械作業主任者が行う。プレス機械の構造理解ができており、また、4大職務のひとつでもある異常処理を行うことされているので、ぜひ作業主任者を中心にされるとよい。

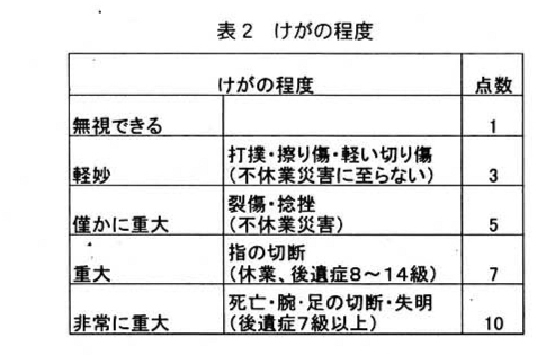

表2は、けがの程度を5段階に区分けしてある。想定されるけがの程度を判定し、点数を

算出する。これもそれぞれの企業における、作業性、設備機械、安全措置などによって個別につくられても問題はない。

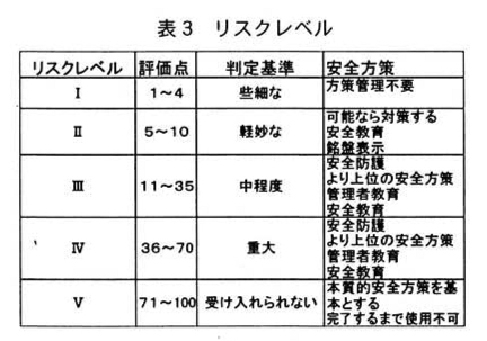

表3は、災害の可能性とけがの程度を評価した点数でリスクレベル(危険レベル)を定め、あらかじめその安全方策を定めたものである。

3.簡易的に進めるリスク評価

危険減の同定とか、リスクを見出すリスクアセスメントを行おうとすると、むずかしい作業をしなければならない。しかし、このプレス機械での特定自主検査の成績表は、プレス検査に携わった検査員が、すでに危険源を見出してくれているので、上記3表をもとに簡易的なリスクアセスメントをすることが可能となる。なりよりも、現場だけでなく、第三者の判断もあり。この検査結果は大いに利用すべきである。

① 安全装置の取付高さが不備との指摘をリスク評価

表1より、毎日の作業中での災害の発生可能性は10点とする。次に、けがの程度は単発加

工であり、1個ずつ手で入れるため、けがの程度は指の切断を伴うので7点とする。この災害の可能性とけがの程度を掛け合わせる。10×7 = 70点となる。これは表3からみるとリス

クレベルIVになり、重大と判断できる。その結果、安全防護をより上位にする安全方策を必要とし、なおかつ管理者教育、社員の安全教育をすることで、リスク回避をすることができる。

② リレー作動の不良があり補修の指摘に対してのリスク評価

表1より、災害の可能性はそのまま放置すると、1年以内での、けがの可能性があるとのことで5点と評価する。もちろんリレー故障に対しては安全回略になっているとの条件であ

る。次にけがの程度は単発加工であり、1個ずつ手で入れるため、けがの程度は指の切断を伴うので7点とする。この災害の可能性とけがの程度を掛け合わせる。7×5 = 35点となる。これは表3からみると、リスクレベルⅢとなり中程度と判断する。その結果、安全措置をし、教育をすることで、リスク回避ができる。

以上のように簡易的に実施し黒みて、個別にプレス機械のリスク評価。安全方策を実施し、不備があれば見直しを掛け、次年度に再度実施するといった. PDCAのサイクルのもとに実施することが重要である。それに、このリスクアセスメントは業種、規模にこだわることなく、またその結果の達成を求めることより、このリスク評価をシステムとして、いかに導入するかが重要なことなので、簡易的でも早急な実施が待たれる。

|

|---|

| プレス成型加工 |

| 「プレス現場の災害防止 最終回」 |