「安全装置構造規格改正で変わる視点と対策」

プレス検査業者災害防止協会 小森雅裕

2011年1月12日に労働安全衛生規則と動カブレス構造規格およびプレス機械またはシャの安全装置構造規格の3点が改正され、2月18日にそれぞれに対しての通達が発表された、そして7月1日からの施行となった。33年余ぶりの改正であり、国際規格との整合性などが盛り込まれた。本稿では主に、安全装置の面から事業場において必要な対策を中心に解説する。改正されたものは、過去に問題があったもので改善すべきことと、本来あるべきものと考えられて追加されたものとがあり、この点を重視していただきたい。

労働安全衛生規則の改正

以下に示すように規則の改正が行われた。

・機械のストローク端による危険の防止

・プレスブレーキの安全対策

・手払い式安全装置の原則使用禁止

・自動プレスでの作業者などの危険防止措置

・光線式安仝装置の連続遮光幅に応じた追加距離

・光線式安全装置の防護における隙問の措置

これらの規則改止の中で、緊急に対策しなければならない安全対策は諸機械のストローク端による危険の防止」「プレスブレ-キの安令対策」「自動プレスでの作業者などの危険防止措置」「光線式安全装置の防護における隙間の措置」である。手払いの措置は両手操作式との併用で足り、連続遮光幅による追加距離は今後新たに設置する際に遮光性能の優れたものを採用すればよく、対策としては緊急性を要しないため省略する。

(1)機械のストローク端による危険の防止

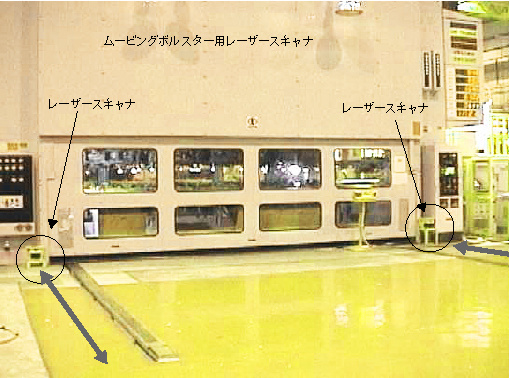

これによりストローク端に対して覆いや囲い、または柵を設けるなど(光線式安全装置やマットスイッチなども含まれる)の安全対策が必要になった。第一義的には、覆いや柵を設けることが義務化された。テーブルなどの移動部分に覆いが必要で、タレットパンチプレスの移動テーブルの稼働範囲に覆いを設置しなくてはならない。また、人体検知用の光線式検知裝脱(レーザースキャナーも有効)やマットスイッチなどを設置してもよい(写真1)

写真1ムービングボルスターに使用したレーザースキャナ

(2)プレスブレーキの安全対策

プレスブレーキの安全対策は、2光軸遮断型の光線式安全装置を取り付ける対策が主流だった。2光軸遮断式を使用すれば、1次曲げでは使用することができるが、2次曲げでの作業は材料が光線式安全装置を遮断するため使えないことが多く、実務的にはほとんどノーガードの状態に近かった。過去10年問でプレス災害はかなり減少したが、プレスブレーキでの災害は減少せず、大きな課題となっていた。新たに検定の対象となるレーザー式安全装置は、1次曲げでも2次曲げでも使用できる安全装置として大いに期待される製品である。安全装置の内容については、後で述べる安全装置構造規格の内容を参照してほしい。

(3)自動プレスでの作業者などの危険防止措置

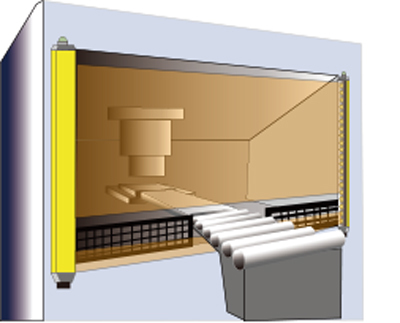

ここで注目されるのは、自動化が安全の決め手ではなくなったことである。米国ではすでに、自動化すればスライドの危険限界で発生する従来型のプレス災害は減少するが、実は危険点が移動して災害は大きくなるという報告がなされている(OSHA報告書)。オペレーターだけの防護の考え方から、プレス作業に関わる労働者すべてが対象になることで大きな変化が見られる。安全囲いや安全柵の設置が最優先対策になるが、タレパンでの事例と同様に光線式検知装置やマットスイッチあるいはレーザースキャナーを利用した人体検知システムも有効である。欧州ではマルチビームを使用したペリメーターガード(機械の周囲に接近する人体を検知する光線式安全装置のガード)の使用事例が多く、今後は日本の工場でも設置事例が増えると思われる(写真2)。

写真2 自動プレスに使用したペリメーターガード

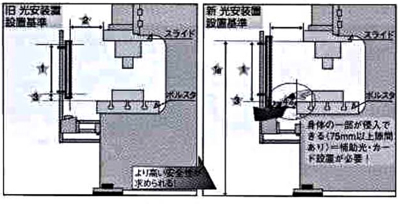

(4)光線式安全装置の防護における隙間の措置

今後、安全プレスでは75 mmの隙間があった場合にこの措置が必要になる。C型フレームの汎用機でも光軸の下から手が入ってしまい被災したという事例が多く、何らかの対策が必要であった。下部安全囲い(邪魔板ともいう)をボルスタから手前に引き出すことが第一義とされているが、作業の邪魔になることがある。

最も簡単な方法は、防護高さを大きくして光軸を下げることである。(図1)

安全プレスで規定された75mmの隙間ができたら、光軸を下にF下げれば手を検知することができる。あるいは、補助光軸を75 mm間隔で設置することも有効な手段である。特にストレートサイド型プレスでは補助光軸が有効である。

図1 光軸を下げた事例と補助光軸

安全装置構遣規格の改正とその対策

安全装置構造規格改正で変更のあった項目は以下の通りである。

・開放停止型インターロックガード式安全装置の追加

・両手操作の0.5秒時間差

・光線式安全装置の防護高さの変更

・連続遮光幅の考え方

・プランキングの採用

・PSDI式安全装置の追加

・プレスブレーキの安全対策

その中でユーザーが認知しておくべき事柄は、「光線式安全装置の防護高さの変更」と「連続遮光幅及びプランキング」と「プレスブレーキの安全装置の新設」である。その他の項日については紙面の都合で省略する。

(1)光線式安全装置防護高さの変更と連続遮光幅

防護すべき高さは、1971年規格でストローク長さ全般、1978年規格でストローク長さ十スライド調節量の合計であった。今回の改正では、「ボルスタ上面の高さからスライド下面の最上位置の高さ(機械プレスではダイハイトにストローク長さを加えた高さ、液圧プレスではデーライトの高さの寸法)までの範囲を含むもの。ただし、たとえば設置状況に応じ、スライドが下降する方式のものでは、スライドの下面の最上位置の高さが床面から1,400 mm 以下のときは1,400 mm とし、1,700 mm を超えるときは1,700 mm としても差

し支えない」と変更された。1,400 mm は、一般的な上限高さと考えられる。防護高さの不足による災害が多発しており、従来より大きく防護することになった。

一方、連続遮光幅とは検出機構の検出能力を表すものであり、連続遮光幅30mmとは30mmの円柱形状の試験片を検出面内にどのような角度で入れても検出機構が検出できる性能のことである。つまり、連続的に遮光状態を保持できる幅のことである。改正では50mmを規定しているが、追加距離の関係で30mmが一般的なものになると思われる。従来は光軸間隔が50 mmであり。2~3倍のシャープな遮光性能が期待できる。

7月1日以降に光線式安全装置を設置する場合は、この規定が適応される。構造規格の変更は、既存の安全装置には適応されず、これまで使用してきたものはそのまま変更なく使うことができる。ただし、新設する場合は注意が必要である。また、プランキングとは光軸の一部無効措置のことである。コンベヤなどが光線式安全装置の防護範囲の中に入ると、すべての検出範囲を無効にしない限りプレス機械が運転できず、このプランキングを許可してコンベヤなどの部分だけの光軸相当部分を一部無効化できるようにしたものである。

この機能は有効な措置であるが、管理側での運用を十分検討しなければならない。規格でも、キースイッチによる1光軸ごとの設定やプランキングを中止した場合の復帰条件などを規定している。便利な機能ではあるが、使用上の注意が重要となる(図2)。

図2 ブランキング

(2)プレスブレーキの安全装置の新設

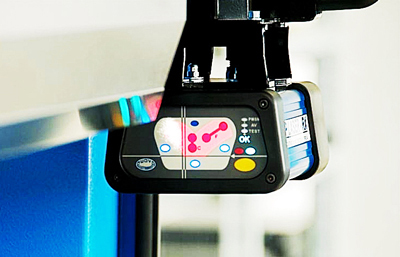

写真3 DSP型レーザー式安全装置

プレスブレーキの刃部の真下にレーザー光線を設置し、下降または上昇するスライドに対して、指先を検知したときに急停止させる構造である。プレスブレーキが起動する際に手や指が危険限界の中に入っていることで、他の安全装置とは一線を画する製品となっている。

スライドが起動すると、その下部にあらかじめ設置してあるレーザーセンサーがスライドより先に下降する。レーザーセンサーが指先を検知すると、スライドが急停止する構造である。プレスブレーキの作業が多岐にわたっていることや、油圧の速度変換の特徴を活かし、欧州で多数設置されている。低閉じ速度の採用や保持式制御装置の運用と相まって、使いやすい安全装置として期待されている。特に。従来不可能だった2次曲げ(箱曲げ)作業に使える安全装置である。欧州製の製品がとりあえずラインナップされるようだが、今後は日本の作業形態に合わせた日本独白の製品の登場が期待される。

これからの安全対策の方向

法改正と構造規格の改正の取扱は異なるものである。規則で改正された項目は、事業場で7月1日からすぐに実施しなければならない。構造規格の改正は製造者に課せられたものであり、事業場での採用は数力月遅れて実施される。

事業場では、改正された内容が新たに設置する安全装置に適合しているかを確認すればよい。新たな構造規格に合致していない安全装置を譲渡・貸与・ 設置しないようにしなくてはならない(安衛法42条)

・改正の視点は最低限の対策

・リスクアセスメントで潜化的な危険を排除

・マネジメントシステムの導人で継続

法改正の内容は、前述したように過去に問題のあった事例と、今後あるべき姿を反映している。問題のあった事例への対策は最低限の対策であり、あるべき姿は積極的に導人しなくてはならない。プレス事業場では安衛法第28条の2でリスクアセスメントが努力義務とされ、人企業では積極的に対処し始めている。今後は中小のプレス事業場での導入が期待されるところである。

プレス現場でのリスクアセスメントでは、危険有害性の調査や機械の包括指針に盛られている内容を実施しなければならない。そして、このリスクアセスメントを契機に労働安全衛生マネジメントシステムを導入することで、前向きのプレス安令対策が実現することになる。そうすれば欧州先進諸国の災害発生件数と同じレベルまで、災害発生件数を減少させることができるのではないか。

|

|---|

| プレス技術 |

| 「安全装置構造規格改正で変わる視点と対策」2018年5月 |